.png)

La performance industrielle ne repose pas uniquement sur la qualité des machines ; elle dépend aussi de la manière dont on les surveille et les entretient. La maintenance est souvent perçue comme un coût, mais c’est en réalité un investissement stratégique : un arrêt non planifié coûte cher en productivité, alors qu’un suivi rigoureux permet de réduire les pannes, d’anticiper les anomalies et de prolonger la durée de vie des équipements. Ce billet de blog présente l’essentiel du suivi de maintenance machine, en s’inspirant des principaux indicateurs de performance (KPI) et des meilleures pratiques décrites par des experts de la maintenance industriellle.

Comprendre les différents types de maintenance

Avant d’entrer dans le vif du sujet, il est utile de rappeler que la maintenance ne se résume pas à intervenir lorsqu’un équipement tombe en panne. Selon le portail France Num, une entreprise peut combiner plusieurs approches :

- Maintenance corrective ou curative : réparer ou remplacer une pièce usée après constat de défauts, souvent dans l’urgence.

- Maintenance systématique : intervenir à intervalles réguliers (hebdomadaire, mensuel, annuel…) ou selon un nombre d’unités produites.

- Maintenance conditionnelle : réviser l’équipement uniquement lorsque des critères précis annoncent un risque de panne (vibration élevée, température anormale, etc.).

- Maintenance préventive : contrôler la machine sans attendre qu’un indice de panne n’apparaisse.

- Maintenance prédictive : grâce aux capteurs IoT et à l’analyse de données, anticiper l’usure pour intervenir « juste à temps ».

Cette approche s’appuie sur l’internet des objets et l’intelligence artificielle pour prévoir les défaillances, réduire la durée d’immobilisation et optimiser les coûts.

Ces pratiques ne sont pas exclusives ; un plan de maintenance efficace combine souvent plusieurs types d’interventions en fonction du contexte industriel. La clé est de s’appuyer sur des données fiables pour décider quand et comment agir.

Pourquoi mettre en place un suivi de maintenance machine ?

Suivre les interventions de maintenance n’est pas une tâche administrative : c’est un levier de compétitivité. qui prouve que la qualité du suivi a plusieurs enjeux :

- Réduire la fréquence des pannes et améliorer la durée de vie des équipements – des entretiens réguliers permettent de traiter les petits dysfonctionnements avant qu’ils ne deviennent critiques.

- Minimiser les coûts – en diminuant les interventions curatives coûteuses et en planifiant les visites d’entretien

- Optimiser la planification et la conformité – des plannings clairs et des procédures standardisées limitent les erreurs d’attribution et assurent le respect des normes.

- Accroître la satisfaction client – une meilleure organisation des interventions améliore la réactivité et l’image de marque.

- Disposer d’une base de données technique commune – un technicien bien équipé peut consulter sur son téléphone l’historique des incidents, les rapports et les stratégies de recherche grâce à une base de données centralisée

En résumé, le suivi rigoureux des machines aide les équipes à mieux organiser leurs tournées, à prioriser les travaux et à prendre des décisions stratégiques basées sur des données factuelles.

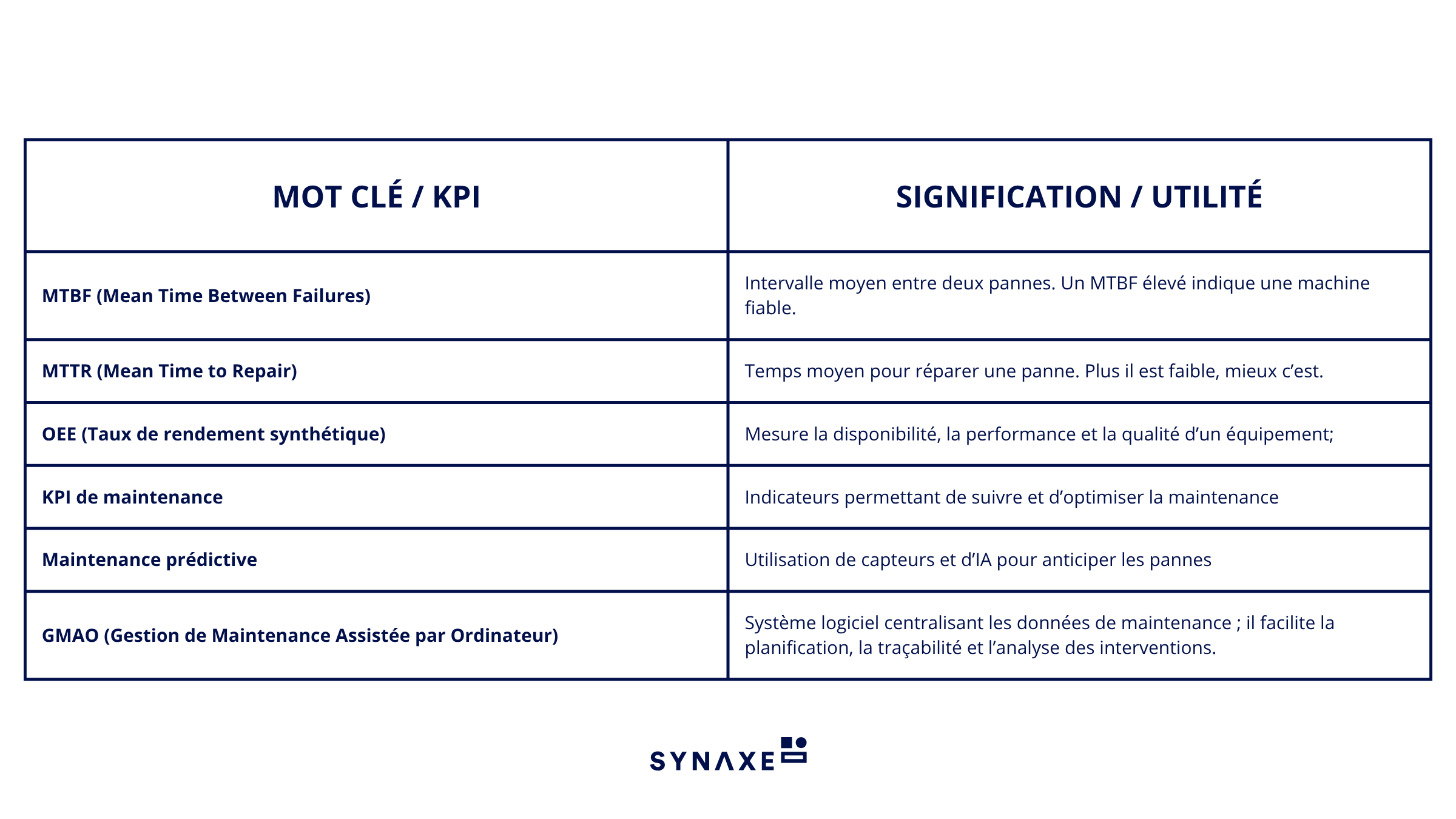

Les KPI essentiels du suivi de maintenance :

Un pilotage efficace repose sur des indicateurs de performance pertinents. L’article de Synaxe identifie cinq KPI de maintenance industrielle à connaître pour analyser la performance d’un service ou d’un technicien. Ces indicateurs constituent une base de référence pour améliorer la fiabilité et la disponibilité des machines.

1. MTBF – Mean Time Between Failures (Temps moyen entre pannes)

Le MTBF mesure l’intervalle de temps entre deux défaillances successives d’une machine. Il se calcule en divisant le temps de fonctionnement total par le nombre de pannes :

- Exemple : une machine fonctionne 225 heures en trois mois et subit 10 pannes (20 heures d’arrêt). Le temps de fonctionnement effectif est de 205 heures (225 – 20), et le MTBF est de 20,5 heures (205 / 10).

Un MTBF élevé indique que l’équipement est fiable. Au contraire, un MTBF faible peut signaler un vieillissement ou un manque d’entretien. Pour compléter cette mesure, on peut calculer le taux de défaillance : nombre de pannes ÷ temps de fonctionnement total × 100 ; dans l’exemple, on obtient 4,4 %.

2. MTTR – Mean Time to Repair (Temps moyen de réparation)

Le MTTR mesure la durée moyenne d’une intervention de maintenance (diagnostic, réparation et tests).. Il se calcule en divisant la somme des temps d’intervention par le nombre d’opérations :

- Exemple : cinq interventions de deux heures chacune donnent un temps total de maintenance de 10 heures. Le MTTR est donc de 2 heures (10 ÷ 5).

Un MTTR faible signifie que les techniciens interviennent efficacement et minimisent les temps d’arrêt. Un MTTR élevé peut révéler des procédures compliquées, un manque de formation ou des difficultés d’approvisionnement en pièces.

Révolutionnez vos opérations logistiques avec la Suite Dune | Synaxe

3. Capacité de réaction face à un incident

La réactivité se mesure en analysant plusieurs délais : entre l’incident et sa détection, entre la détection et l’émission de l’ordre de travail, entre l’ordre de travail et le début de l’intervention, et enfin entre le début de l’intervention et le diagnostic.

Pour diminuer ces délais, il est recommandé d’installer des capteurs qui envoient des alertes (e‑mail, SMS, notifications) afin de détecter rapidement les incidents.

La digitalisation des ordres de travail et la clarification des processus améliorent la réactivité et réduisent les temps d’attente. La qualité de la documentation technique et l’accès à une base de connaissances commune jouent également un rôle déterminant.

4. OEE – Taux de rendement synthétique (Overall Equipment Effectiveness)

L’OEE mesure la différence entre la production théorique et la production réelle d’un équipement. Il est le produit de trois composantes :

- Taux de fonctionnement : temps brut ÷ temps théorique × 100.

- Taux de performance : temps net ÷ temps brut × 100.

- Taux de qualité : temps utile ÷ temps net × 100.

En pratique, on retranche successivement les heures de fermeture du site, les arrêts planifiés, les pannes, les micro‑arrêts et le temps de non‑qualité pour calculer respectivement le temps d’ouverture, le temps requis, le temps brut, le temps net et le temps utile. Par exemple, si le temps théorique est de 100 heures, le temps brut de 80 h, le temps net de 70 h et le temps utile de 50 h, l’OEE est de : fonctionnement 80 %, performance 87,5 %, qualité 71,4 % .

DAP, Trackdéchets, REP : simplifiez la gestion de vos déchets | Synaxe

5. Coût de maintenance

Le suivi des coûts permet d’évaluer la rentabilité d’un plan de maintenance. L’indicateur englobe :

- des coûts directs, tels que les pièces détachées et la main‑d’œuvre (interne ou sous‑traitée);

- des coûts indirects, comme l’arrêt de la production et les pertes de productivité.

En sommant ces coûts, on peut comparer le retour sur investissement (ROI) de l’acquisition d’une nouvelle machine avec le coût de l’équipement actuel. Cet indicateur aide à décider s’il est préférable de rénover une machine ou de la remplacer.

Table des mots clés importants

Bonnes pratiques pour renforcer le suivi des interventions

En plus de suivre les KPI, quelques bonnes pratiques permettent de faire passer votre maintenance à la vitesse supérieure :

- Standardiser les procédures : des processus clairs garantissent une intervention cohérente, facilitent la formation des nouveaux techniciens et servent de base à l’amélioration continue.

- Simplifier les plannings d’intervention : des plannings lisibles évitent les erreurs d’attribution et la mauvaise priorisation des tâches. Impliquez les techniciens pour recueillir leur avis sur les outils utilisés.

- Équiper les techniciens d’applications mobiles : les applications dédiées permettent de saisir des comptes rendus vocaux, de prendre des photos, de suivre l’état des stocks et des véhicules en temps réel. Elles remplacent avantageusement les tableurs rigides.

- Synchroniser les données terrain‑siège : la synchronisation en temps réel des informations assure une prise de décision rapide et évite les doubles saisies. Privilégiez des solutions qui fonctionnent hors ligne pour les sites sans réseau.

- Mesurer les bons KPI : il est impossible de savoir si l’on progresse sans référentiel initial. Suivez le temps de réponse, la durée des interventions, le taux de résolution à la première visite et la satisfaction client pour identifier les axes d’amélioration.

Digitaliser le suivi : vers la maintenance 4.0

La maintenance industrielle se transforme grâce au numérique. Le portail France Num explique que l’internet des objets (IoT) permet d’installer des capteurs mesurant des paramètres tels que la vibration, la température ou la qualité des fluides. Ces capteurs envoient des données en temps réel vers une base de données où elles sont analysées. L’analyse de données (big data) et l’intelligence artificielle offrent des prévisions fiables de l’usure et du moment où une panne pourrait survenir.

Cette digitalisation ouvre la voie à la maintenance prédictive et à la maintenance 4.0 :

- Les objets connectés détectent les anomalies et déclenchent des alertes automatiquement.

- Les algorithmes de machine learning apprennent des historiques pour prévoir les futures défaillances.

- Les opérateurs utilisent la réalité augmentée et la réalité virtuelle pour être guidés pas à pas dans les opérations de maintenance et avoir les mains libres.

- Le jumeau numérique (digital twin) simule en temps réel le comportement des machines pour tester des scénarios et optimiser les interventions.

- La 5G offre une connexion à faible latence pour transmettre instantanément les données des capteurs et utiliser la réalité augmentée sans délai.

En résumé, l’adoption d’une GMAO et l’intégration d’outils numériques permettent de centraliser les informations, d’analyser les tendances, d’anticiper les pannes et de réduire les coûts. La base de données technique devient la colonne vertébrale du système : elle stocke l’historique des incidents, les rapports et les procédures, accessible aux techniciens en un clic.

Conclusion

Mettre en place un suivi de maintenance machine est un projet stratégique. Il s’appuie sur la compréhension des différents types de maintenance, l’identification des KPI pertinents et l’adoption de bonnes pratiques organisationnelles. En combinant MTBF, MTTR, OEE, coûts et réactivité, vous disposez d’une base principale pour évaluer la performance de vos équipements et de vos équipes. L’ère de la maintenance 4.0 et des solutions digitales ouvre de nouvelles perspectives : capteurs, intelligence artificielle, réalité augmentée et jumeaux numériques rendent la maintenance plus prédictive, plus rapide et moins coûteuse.

Au final, la maintenance n’est plus seulement un coût mais un investissement durable pour votre entreprise. En surveillant vos machines et en analysant les indicateurs, vous prolongez la durée de vie des équipements, améliorez la satisfaction de vos clients et participez à la transition vers une industrie plus performante et plus responsable. Et si vous pensiez que la maintenance était ennuyeuse, souvenez‑vous que sans elle, même le robot le plus sophistiqué n’est qu’un tas de boulons !